为了提高标准检查的工作质量,企业标准化管理小组成员专门使用六西格玛收集了10-12月份零件图标准检查的数据。该企业R&D部共发布产品零件图116张,其中错误图56张,错误率48%,其中标准化遗漏38张,占错误图的68%。图纸被返工,引起了顾客的抱怨。

标准检验中的误差主要分为漏检和错检。但是,应该采用什么方法来避免漏检和人为失误呢?团队成员首先头脑风暴标准检验必须的几个步骤,通过统一认识,得到一个最优的标准检验流程。

流程主要涉及五个步骤:查看视图、查看材料描述、查看标记、查看图号、查看标准版。通过对数据的统计分析,根据CTQ分解后得到的X与这些步骤之间的贡献率以及漏标检验的Bola图,可以清楚地看到“平均标准检验时间”和“标记项目数”是企业标准检验中的关键X。

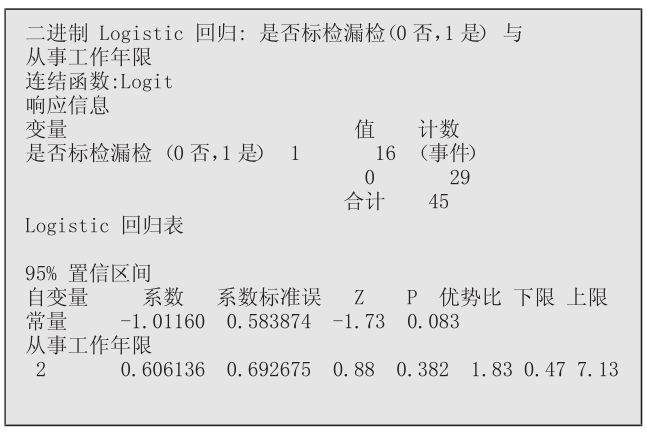

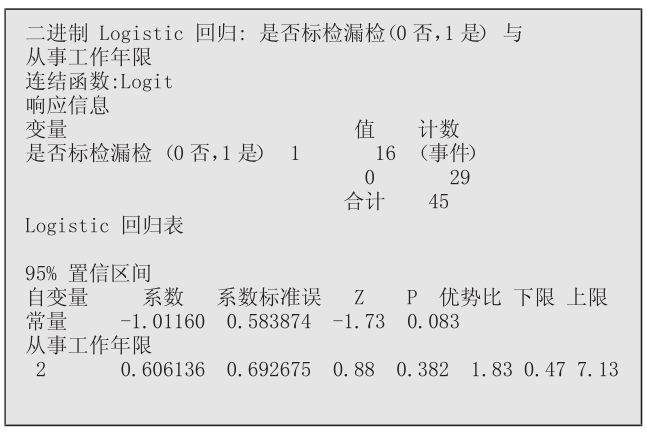

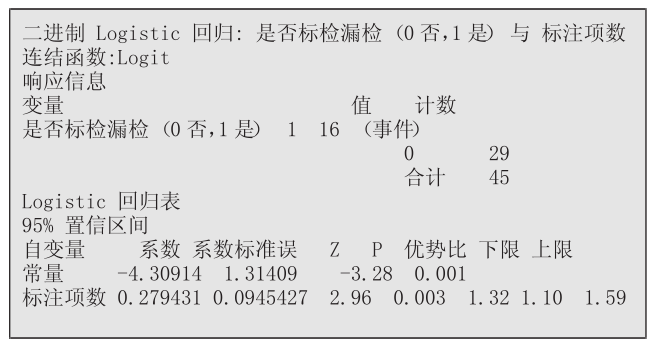

对于这个结论,我们还必须用二元逻辑回归的方法来分析这四个x,如下图。

图1

图2

首先,从图1的分析可以看出,P = 0.382 > 0.05,说明漏检的标检和工作年限没有统计学上的显著差异。从图2的分析可以看出,P = 0.003 < 0.05,说明标准检验的漏检与标记项目数在统计学上有显著差异。95%置信区间的上下限均大于1,说明确定了1.32的比值,具有统计学意义。综合这些分析,最终得出公司标检工作中的“平均标检时间”和“标记项目数”是我们要找的关键X。

于是,为了做好标准化管理的基础工作和常规工作,标准化工作者不忽略任何细节,从小事做起,充分利用六西格玛先进的管理工具,让标准化工作给企业带来更多的便利!